锆作为一种陶瓷材料,具有高强度、高硬度、耐磨性好、耐酸碱、耐高温等优异性能。除了广泛应用于工业领域,近年来随着义齿工业的快速发展,氧化锆陶瓷已经成为潜力的义齿材料,引起了众多研究者的关注。

氧化锆陶瓷的性能会受到很多因素的影响。今天就来说说烧结对氧化锆陶瓷某些性能的影响。

烧结模式

在传统的烧结方法中,发热体通过热辐射、热传导和热对流,使热量从氧化锆的表面向内部传递,但氧化锆的导热性比氧化铝等陶瓷材料差。为了防止热应力导致的开裂,传统的加热速度慢,时间长,导致氧化锆的制造周期长,制造成本高。改进氧化锆的加工工艺,缩短加工时间,降低制造成本,为临床提供高性能的牙科氧化锆全瓷材料逐渐成为近年来的研究热点,而微波烧结无疑是一种很有前途的烧结方法。

研究发现,微波烧结和常压烧结在半透性和耐磨性方面没有显著差异。原因是微波烧结得到的氧化锆密度接近常规烧结,是致密烧结。而微波烧结具有烧结温度低、速度快、烧结时间短的优点。但常压烧结升温速度慢,烧结时间长,整个烧结时间约为6-11h。与常压烧结相比,微波烧结是一种新型的烧结方法,具有烧结时间短、高效节能等优点,并能改善陶瓷的显微结构。

也有学者认为,微波烧结的氧化锆可以保持更多的亚稳四方相,这可能是由于微波加热使材料在较低温度下快速致密化。晶粒尺寸比常压烧结的更细小、更均匀,低于t-ZrO2的临界相变尺寸,从而有利于在室温下尽可能保持亚稳相,提高陶瓷材料的强度和韧性。

两次烧结工艺

烧结氧化锆陶瓷由于硬度高、强度大,只能用金刚砂工具加工,加工成本高,加工时间长。为了解决上述问题,有时会采用氧化锆陶瓷的二次烧结工艺。陶瓷体成型并初步烧结后,会通过CAD/CAM切割成所需的形状,然后烧结到终的烧结温度,使材料完全致密。

发现二次烧结工艺会改变氧化锆陶瓷的烧结动力学,对氧化锆陶瓷的烧结密度、力学性能和显微结构有一定的影响。一次致密烧结的可加工氧化锆陶瓷的力学性能优于二次烧结的,一次烧结的氧化锆陶瓷的双向弯曲强度和断裂韧性高于二次烧结的。一次烧结氧化锆陶瓷的断裂方式为穿晶/沿晶复合,裂纹走向平直。二次烧结氧化锆陶瓷的断裂方式以沿晶断裂为主,裂纹走向曲折。复合断裂方式的材料性能优于纯沿晶断裂方式。

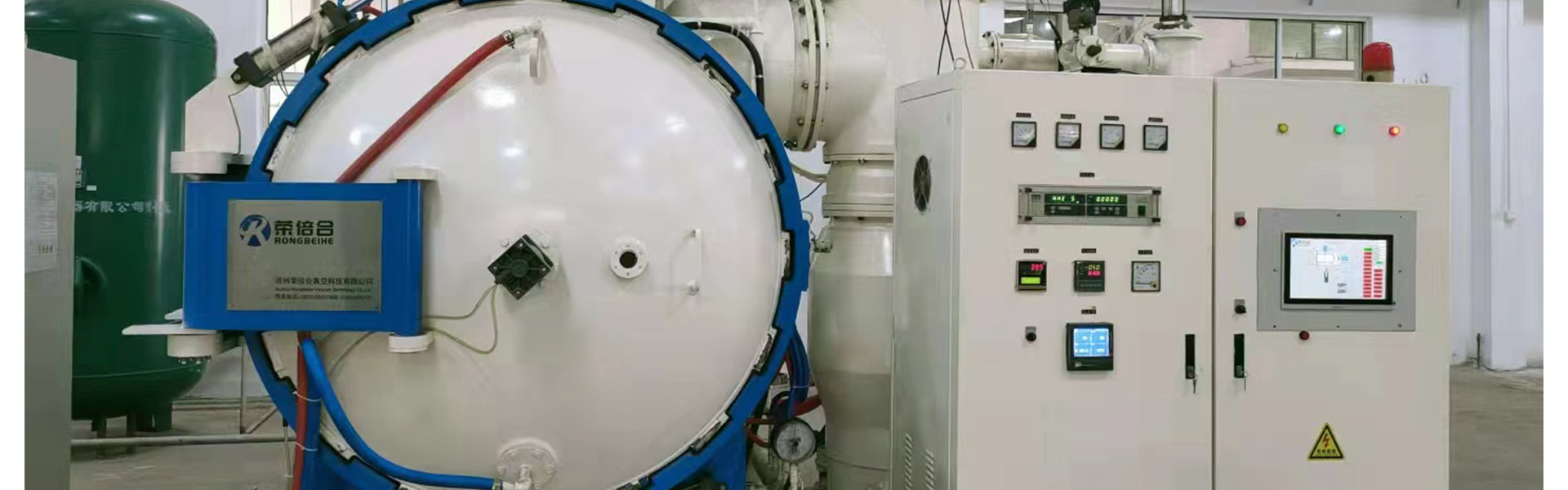

烧结真空度

氧化锆必须在真空环境下烧结,烧结过程中会产生大量气泡。在真空环境下,气泡很容易从熔瓷中排出,提高了氧化锆的密度,从而增加了其半透性和机械性能。

英语

英语